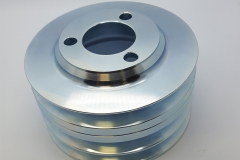

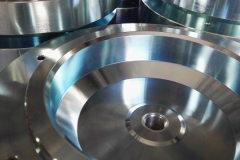

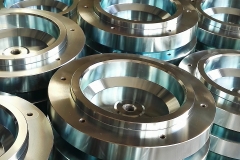

Cos’è la Zincatura Elettrolitica

Si tratta di un trattamento galvanico su metalli a scopo anticorrosivo che consiste nell’immersione degli articoli da zincare (catodi), previa sgrassatura e/o adeguato decapaggio, all’interno del bagno elettrolitico.

Si tratta di un trattamento galvanico su metalli a scopo anticorrosivo che consiste nell’immersione degli articoli da zincare (catodi), previa sgrassatura e/o adeguato decapaggio, all’interno del bagno elettrolitico.

Attraverso l’attivazione di corrente elettrica continua, gli ioni positivi ceduti dallo zinco (anodo) migrano verso il polo negativo (catodo) depositandosi sotto forma di strato di zinco continuo con spessori di norma tra i 5 e i 30 µm.

Al polo positivo si ha la dissoluzione del metallo con la formazione di ioni in soluzione, che vanno a reintegrare gli ioni scaricati al catodo. La reazione complessiva è una ossidoriduzione, come risultato della ossidazione anodica del metallo che si scioglie perdendo elettroni e della riduzione catodica dello ione che si deposita come metallo acquisendo elettroni.

Purtroppo parte della corrente fornita nel processo elettrolitico viene consumata dallo sviluppo dell’idrogeno gassoso anziché essere utilizzata per la deposizione dello zinco.

Lo sviluppo dell’idrogeno gassoso ha effetti negativi sulle proprietà meccaniche del metallo, in quanto, dato il suo ridotto ingombro atomico, si posiziona negli interstizi tra i grani cristallini, con conseguente infragilimento del manufatto.

A tale scopo ed in base alle esigenze del cliente è possibile eseguire la deidrogenazione, che consiste in un riscaldamento del particolare ad una temperatura compresa tra i 180 e i 200°C, per un tempo variabile dalle 2 alle 12 ore, in base alla necessità del cliente.

SCOPO: resistenza alla corrosione ed estetica

L’obiettivo del trattamento di zincatura è in prima istanza quello di offrire all’articolo un’adeguata resistenza alla corrosione.

A tal proposito, successivamente ai trattamenti di preparazione (sgrassatura e decapaggio) e alla fase di zincatura, si inserisce la fase di passivazione; consiste in un trattamento chimico di conversione superficiale, fondamentale per offrire maggior protezione alla corrosione e migliorare significativamente l’aspetto estetico del particolare zincato.

Ulteriore trattamento supplementare in grado di incrementare la resistenza alla corrosione è la sigillatura, ovvero l’applicazione di un top-coat che garantisce una protezione aggiuntiva alla corrosione, comprovata da migliori prestazioni ai test di corrosione in nebbia salina.

Può avvenire in due forme:

SGRASSATURA CHIMICA: per immersione in soluzione alcalina specifica per lo sgrassaggio dei materiali ferrosi dagli olii di lavorazione.

SGRASSATURA ELETTROLITICA: per immersione in soluzione a base di sostanze alcaline e sali inorganici, specifica per lo sgrassaggio elettrolitico. Preceduta dalla sgrassatura chimica e propedeutica alla zincatura elettrolitica rende la superficie particolarmente attiva ed impedisce ad altri metalli portati in soluzione di ridepositarsi sul materiale.

1. Accresce la resistenza alla corrosione dell’articolo trattato comportando un significativo miglioramento funzionale

2. Conferisce colorazione e sfumature alla superficie comportando un considerevole miglioramento estetico

PASSIVAZIONE BIANCA TRIVALENTE

Caratterizzata da una buona resistenza alla corrosione, fornisce una colorazione trasparente o leggermente bluastra su depositi di zinco. A base di Cromo Trivalente, esente da Cromo esavalente (in ottemperanza alle direttive comunitarie) e da Cobalto.

Trova applicazione in svariate categorie merceologiche quali viterie, bullonerie, minuterie in generale nonché carpenterie metalliche, automotive, edilizia, industria dell’automazione ed industria in generale.

Applicabile sia a telaio (statico) che a rotobarile.

Sopra tale prodotto è possibile applicare un sigillante (sealer/topcoat)

PASSIVAZIONE GIALLA TRIVALENTE

Caratterizzata da un’elevata resistenza alla corrosione, di colore trasparente o con leggere iridescenze.

A base di Cromo Trivalente ed esente da Cromo esavalente (in ottemperanza alle direttive comunitarie) e da Cobalto.

Trova applicazione in svariati settori quali automotive, oleodinamica, industria dell’automazione, edilizia, industria generica.

Applicabile sia a telaio (statico) che a rotobarile.

Sopra tale prodotto è possibile applicare un sigillante (sealer/topcoat).

Disponiamo di tre tipologie di sigillanti differenti della linea Finigard (Coventya) la cui scelta di utilizzo dipende dal risultato che si vuole ottenere e dal materiale sul quale lo si vuole applicare, nonché dal metodo di trattamento scelto (statico o rotobarile):

- sigillante organico-minerale particolarmente indicato per il settore Automotive, duttile ed autocicatrizzante, utile in caso di controllo della coppia di serraggio e/o del coefficiente di attrito. (es.: bullonerie, particolari filettati..). Applicato prevalentemente su trattamenti a rotobarile.

- sigillante, finitura silicea particolarmente indicata per il settore Automotive e nei casi in cui sia richiesta un’elevata resistenza alla corrosione. Caratterizzato da buona trasparenza e resistenza alle graffiature. Applicato su trattamenti eseguiti a statico.

- sigillante inorganico indicato in tutte quelle situazioni in cui serva proteggere efficacemente la base ferrosa delle zone non protette dalla zincatura stessa (interno tubi, fori ciechi, zone d’ombra..) Applicato su trattamenti eseguiti a statico e a rotobarile.

La finalità è quella di prevenire l’infragilimento da idrogeno (hydrogen embrittlement) per scongiurare la possibilità di crepe o rotture del metallo durante il suo esercizio.

Entro 2 ore dal termine del trattamento elettrolitico, il materiale viene inserito in un forno riscaldato a temperatura tra i 180-200°C per un tempo che varie dalle 2 alle 24h in base alla richiesta del cliente.

Normalmente viene richiesto quando i particolari metallici trattati devono resistere a sforzi o tensioni meccaniche particolari (stabilite dal cliente o sulla base di capitolati tecnici di riferimento) o nei casi in cui è richiesta una maggiore elasticità (es.: molle, leve..)